BIOMASSA

Johnson Pontes e Moura

COMBUSTÃO A forma mais empregada para produção de calor na indústria é a combustão, definida como a reação entre os elementos químicos de um combustível e o oxigênio. A oxidação dos combustíveis é uma reação exotérmica, sendo a quantidade de calor liberada função da composição química do combustível e dos produtos finais de combustão. Na combustão o objetivo é obter o máximo possível de calor. Não basta, porém que o rendimento calorífico atenda às necessidades requeridas, é preciso que isto seja feito de forma econômica. A fim de maximizar-se o rendimento da combustão, deve-se obter o melhor aproveitamento possível do potencial energético do combustível através de alguns fatores operacionais, como: - Regular a relação ar-combustível; - Proporcionar uma perfeita mistura ar-combustível. A íntima mistura do combustível com o ar aumenta a superfície de contato entre ambos e têm influência decisiva na velocidade de combustão. Quanto mais íntima a união dos elementos, melhor a combustão. - Ar para a Combustão Conhecendo-se a composição do combustível e com base na estequiometria da reação, consegue-se calcular o ar necessário para a queima do combustível. A quantidade de ar que fornece o oxigênio teoricamente suficiente para a combustão completa do combustível, é chamada de "ar teórico" ou "ar estequiométrico". Na prática, sabe-se que é muito difícil obter uma boa combustão apenas com o ar estequiométrico. Se utilizarmos somente o "ar teórico", há grande probabilidade do combustível não queimar totalmente (haverá formação de CO ao invés de CO2) e conseqüentemente a quantidade de calor liberada será menor. Para se garantir a combustão completa recorre-se a uma quantidade adicional de ar além do estequiométrico, garantindo desse modo que as moléculas de combustível encontrem o número apropriado de moléculas de oxigênio para completar a combustão. Essa quantidade de ar adicional utilizada é chamada de excesso de ar. O excesso de ar é a quantidade de ar fornecida além da teórica. O excesso de ar proporciona uma melhor mistura entre o combustível e o oxidante, mas deve ser criteriosamente controlado durante o processo de combustão. Deveremos conhecer a quantidade ideal mínima possível de excesso a ser introduzida na queima, pois o ar que não participa da combustão tende a esfriar a chama, sem contribuir para a reação. Quanto maior o excesso de ar, maior o volume de gases nos produtos de combustão e conseqüentemente maior a perda de calor pela chaminé, influindo negativamente na eficiência da combustão. Entretanto as perdas por excesso de ar aumentam em proporção muito menor que as perdas com combustível não queimado. Assim, nos processos de combustão industrial sempre se trabalha com excesso de ar.

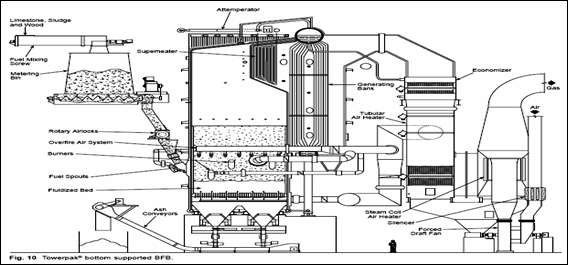

ESTADO DA ARTE Caldeiras trabalhando com leito fluidizado podem operar em condições subestequiométricas com valores teóricos de ar de combustão mais baixos. No leito, todo oxigênio disponível é utilizado. Qualquer oxigênio suplementar iria oxidar mais combustível e aumentar o calor libertado no leito, enquanto que níveis mais baixos de oxigênio teriam o efeito inverso. A partir desta teoria, o acréscimo da vazão de ar dentro da câmara combustora irá aumentar a temperatura do leito, enquanto que a diminuição da vazão de ar iria diminuir a temperatura do leito afetando a condição de equilíbrio. O overfire irá aumentar ou diminuir a injeção de ar controlando a combustão dentro da fornalha.

Assim, numa caldeira de leito fluidizado borbulhante, a queima do

combustível acima do leito ocorrerá em condições estequiométricas, ou

seja, a baixa temperatura. O restante do combustível não queimado será

consumido na região de injeção de ar secundário. Isso fará com que a

temperatura do leito não ultrapasse os limites de temperatura

recomendados para leito fluidizado ( No presente trabalho não existe a injeção de ar secundário (Overfire), portanto a queima completa do carvão se dá acima do leito, chegando a uma temperatura de aproximadamente 1900ºC, recomendada para operação com leito fluidizado (THE BABCOCK & WILCOX COMPANY)

RESULTADOS E

DISCUSSÃO

Cálculo da combustão do carvão

Todos os cálculos referentes ao projeto da placa distribuidora foram

realizados no Engineering Equation Solver (EES). Os cálculos da

combustão serão descritos a seguir. Os anexos também são explicações do

projeto, visto que muitas equações além das hipóteses consideradas estão

presentes nos programas e o objetivo foi não reproduzi-las novamente no

trabalho escrito, salvo em casos em que é preciso expor conclusões.

O presente trabalho representará a simulação da combustão de uma caldeira operando em leito fluidizado borbulhante apresentando as seguintes condições de operação:

Condições

do vapor:

P_s=10 "Pressão do Vapor" [bar]

T_s=180 "Temperatura do

Vapor" [ºC]

m_steam=500 “Vazão do Vapor”

[kg/h]

Condições da água de

entrada:

P_w=10 “Pressão da Água”

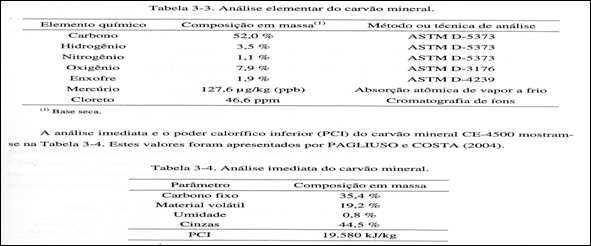

[bar] T_w=30 “Temperatura da Água” [ºC]O combustível selecionado para ser queimado na caldeira será o carvão com as características informadas na figura 2.

Composição mássica do Carvão em base seca:

Cálculo estequiométrico da queima do carvão (MORAN e SHAPIRO,

1988)

m_C_s=0,52

m_H_s=0,035

m_O_s=0,079

m_N_s=0,011

m_S_s=0,019

m_H2O_s=0

m_Cinzas_s=0,336

m_Combustível_s=m_C_s+m_H_s+m_O_s+m_N_s+m_S_s+m_H2O_s+m_Cinzas_s

Composição mássica do Carvão em base úmida:

Considerando 0,8% de umidade (PAGLIUSO e COSTA, 2004) para o

carvão mineral CE-4500 (BEHAINNE, 2007).

Coeficiente de correção para base úmida:

cof=(100-m_H2O*100)/100

m_C=m_C_s*coef

m_H=m_H_s*coef

m_O=m_O_s*coef

m_N=m_N_s*coef

m_S=m_S_s*coef

m_H2O=0,008

m_Cinzas=m_Cinzas_s*coef

m_Combustível=m_C+m_H+m_O+m_N+m_S+m_H2O+m_Cinzas = 1kg

Sabendo a massa molar de cada elemento, calculamos o número de moles

assumindo

Massa Molar de cada elemento:

MM_C=12

MM_H=MolarMass(Hydrogen)

MM_S=32

MM_H2O=MolarMass(H2O)

MM_CO2=MolarMass(CO2)

MM_N2=MolarMass(N2)

MM_SO2=MolarMass(SO2)

MM_O2=MolarMass(O2)

Assumindo

n_C=m_C/MM_C

n_H=m_H/(MM_H/2)

n_O=m_O/(MM_O2/2)

n_N=m_N/(MM_N2/2)

n_S=m_S/(MM_S)

n_H2O=m_H2O/MM_H2O

Para encontrarmos a quantidade de ar necessária para realizar a queima do combustível (Q_Ar), em condições estequiométricas, devemos resolver a equação química abaixo:

n_C.C+n_H.H+n_ªO+n_N.N+n_S.S+n_H2O.H2O+ª(O2+3,76.N2)-à

f.CO2+e.H2O+g.N2+h.SO2

Número de moles de cada elemento da equação:

C -à

n_C=f

H -à

2*n_H2O+n_H=2*e

O -à

n_H2O+n_O+2*a=2*f+e+2*h

N -à

n_N+2*3,76*a=2*g

S -à

n_S=h

Número estequiométrico:

n_est=f+e+g+h

Com este número, podemos encontrar as frações molares Estequiométricas de cada composto:

Y_CO2=f/n_est

Y_H2O=e/n_est

Y_SO2=h/n_est

Y_N2=g/n_est

A vazão dos gases por kg de combustível pode ser determinada por:

Q_gases=Q_CO2+Q_H2O+Q_N2+Q_SO2

Onde:

Q_CO2=f*MM_CO2 Vazão de

CO2

Q_H2O=e*MM_H2O Vazão de

H2O

Q_N2=g*MM_N2 Vazão de N2

Q_SO2=h*MM_SO2 Vazão de

SO2

Cálculo da quantidade de Ar necessária para completar a queima do combustível:

Q_Ar=Q_gases + m_cinzas – m_Combustível

Ou pela soma dos produtos das massas molares pelo número de moles

dos compostos que formam o ar misturado ao combustível:

Q_Ar1=a*MM_O2+3,76*a*MM_N2

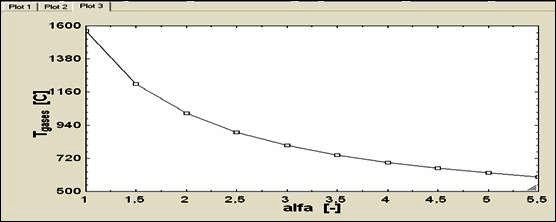

Equação química considerando excesso de ar:

“n_C.C+n_H.H+n_ªO+n_N.N+n_S.S+n_H2O.H2O+alfa.(ª(O2+3,76.N2))àf.CO2+e.H2O+g_1.N2+h.SO2+i_1.O2”

Com

a introdução do excesso de ar, observa-se a formação de O2

que não participou da combustão. Esse composto é o responsável pela

queda na temperatura dos gases de combustão da caldeira com a adição do

excesso de ar.

Onde:

Alfa = coeficiente de excesso de ar (valores que devem ser

inseridos para variar a temperatura da fornalha)

Número de moles de cada elemento da equação (Apenas muda as

composições do oxigênio e do nitrogênio)

N -à

n_N+alfa*a*3,76*2=2*g_1

O -à

n_O+n_H2O+alfa*a*2=2*f+e+2*h+2*i_1

n_exc=f+e+g_1+h+i_1 número estequiométrico

Com este número, podemos encontrar as novas frações molares de cada composto:

Y_CO2_exc=f/n_exc

Y_H2O_exc=e/n_exc

Y_SO2_exc=h/n_exc

Y_N2_exc= g_1/n_exc

Y_O2_exc=i_1/n_exc

A vazão dos gases com excesso de Ar por kg de combustível pode

ser determinada por:

Q_gases_exc=Q_CO2_exc+Q_H2O_exc+Q_N2_exc+Q_SO2_exc+Q_O2_exc

Lado Gases

Ou

Q_gases_exc1=n_C*MM_C+n_H*MM_H/2+n_O*MM_O2/2+n_N*MM_N2/2+n_S*MM_S+n_H2O*MM_H2O+alfa*a*(MM_O2+3,76*MM_N2)

Lado Combustível

Onde:

Q_CO2_exc=f*MolarMass(CO2)

Vazão do CO2 com excesso de ar

Q_H2O_exc=e*MolarMass(H2O)

Vazão do H2O com excesso de ar

Q_N2_exc=g_1*MolarMass(N2)

Vazão do N2 com excesso de ar

Q_SO2_exc=h*MolarMass(SO2)

Vazão do SO2 com excesso

de ar

Q_O2_exc=i_1*MolarMass(O2)

Vazão do O2 com excesso de ar

Ou ainda:

Q_gases_exc_med=n_exc*MM_gases_med

Onde:

MM_gases_med = Massa molecular média dos gases, calculada por:

MM_gases_med=Y_CO2_exc*MolarMass(CO2)+Y_H2O_exc*MolarMass(H2O)+Y_N2_exc*MolarMass(N2)+Y_SO2_exc*MolarMass(SO2)+Y_O2_exc*MolarMass(O2)

Quantidade de Ar com excesso de Ar:

Q_Ar_exc2=alfa*a*MM_O2+alfa*3,76*a*MM_N2

Assim, pode-se determinar a vazão

real dos gases e combustível baseado nas condições do vapor pelas

equações:

Q_gases_real=Q_carvão_real*Q_gases_exc/m_Combustível

Q_gases_ireal=Q_carvão_real*Q_gases_exc_méd/m_Combustível

Balanço de massa:

Q_ar_exc+ m_Combustível =Q_gases_exc_méd+m_cinzas

Cálculo do número de moles do O2 (Ar):

n_O2_Ar=alfa*a

n_N2_Ar=alfa*a*3,76

n_Ar=n_O2_Ar + n_N2_Ar

Q_ar_exc_1=n_O2_Ar*MolarMass(O2) + n_N2_Ar*MolarMass(N2)

Frações molares – Ar:

Y_O2_Ar=n_O2_Ar/n_Ar

Y_N2_Ar=n_N2_Ar/n_Ar

Determinação da entalpia do Ar:

T_ar=25

MM_ar=Y_O2_Ar*MolarMass(O2) + Y_N2_Ar*MolarMass(N2)

Massa

molar do Ar

h_ar=(Y_O2_Ar*Enthalpy(Air;T=T_ar) + Y_N2_Ar*Enthalpy(Air;T=T_ar))/MM_ar

Cálculo da vazão do Combustível

Balanço de Energia:

PCI_carvão=19580

“kJ/kg”

,

em

0,8% de umidade (PAGLIUSO e COSTA, 2004) para o carvão mineral

CE-4500 (BEHAINNE, 2007).

Condições do vapor requerido:

P_s=10

Pressão do

Vapor

x_s=1

Título do

Vapor

T_s=Temperature(Steam;P=P_s;t=420)

Temperatura do Vapor

P_w=10

Pressão da

Água

T_w=30

Temperatura da Água

h_s=Enthalpy(Steam;T=180;P=P_s)/MolarMass(Steam)

h_w=Enthalpy(Steam;T=T_w;P=P_w)/MolarMass(Steam)

m_steam=0,1388

“kg/s”

ou

m_steam=500

“kg/h”

Massa do Ar e dos Gases:

Q_ar_real=Q_gases_real-Q_carvão_real

Entalpia dos gases : h_gases

h_gases=(Y_CO2_exc*Enthalpy(CO2;T=T_gases)-Y_CO2_exc*Enthalpy(CO2;T=25)+Y_H2O_exc*Enthalpy(H2O;T=T_gases)-Y_H2O_exc*Enthalpy(H2O;T=25)+Y_SO2_exc*Enthalpy(SO2;T=T_gases)-Y_SO2_exc*Enthalpy(SO2;T=25)+Y_N2_exc*Enthalpy(N2;T=T_gases)+Y_O2_exc*Enthalpy(O2;T=T_gases))/MM_gases_méd

Cálculo da Eficiência da caldeira – Método das entradas e Saídas

ETA_boiler_real=1-(q_2+q_3+q_4+q_5)

(ASME, 1998)

Onde:

q_2 = perda de energia dos gases na saída da caldeira

q_3 = perda por queima incompleta

q_4 = perda por incombustão mecânica (cinzas)

q_5 = perda de calor para o meio ambiente”

Cálculo de q_2 = perda de energia dos gases na saída da caldeira

q_2=(Q_gases_real*(h_gases_out))/(Q_carvão_real*PCI_carvão)

Determinação da entalpia dos gases na temperatura de referência (25ºC):

h_gases_ref =192

“kJ/kg”

Igual do

ar

Cálculo de q_3 = perda por queima incompleta

q_3=0

queima em

condições estequiométricas

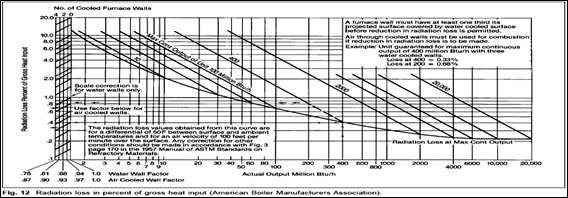

Cálculo de q_5 = perda de calor por radiação

q´_5=0,33

(THE BACOCK &

WILCOX COMPANY),

figura abaixo.

q_5=q´_5*(PCS_carvão/PCI_carvão)

Onde:

PCS_carvão=PCI_carvão+9*L*z_H2+L*z_H2O

Exergy

Analysis of Thermal Chemical and Metallurgical Processes - Jan Szargut

Onde:

z_H2=0,035

umidade do

H2 (MORRIS e STEWARD, 1988)

z_H2O=0,008

L= 2260

"kJ/kg"

Calor

latente de vaporização da água na pressão atmosférica

Energia perdida para o meio ambiente:

Q_loss_5=q_5*Q_carvão_real*PCI_carvão “KW”

Cálculo de q_4 = perda por incombustão mecânica (cinzas):

q_4=0,04

(ASME,

1988)

Energia perdida por incombustão mecânica (cinzas):

Q_loss_4=q_4*Q_carvão_real*PCI_carvão

Balanço de Energia considerando as perdas:

Q_carvão_real*PCI_carvão=Q_gases_real*h_gases+Q_loss_4+Q_loss_5

Pode-se então calcular a quantidade de combustível que será

consumida:

ETA_boiler_real=(m_steam*(h_s-h_w))/(Q_carvão_real*PCI_carvão)

Gerador de Vapor

Quantidade de calor necessária para aquecer a água:

Q_w=m_steam*(h_s-h_w)

Balaço de Energia – determinação da entalpia dos gases na saída

do gerador de vapor

(h_gases_out):

Q_gases_real*(h_gases-h_gases_out)=m_steam*(h_s-h_w)

Com isso podemos determinar a temperatura dos gases na saída da

caldeira:

h_gases_out=(Y_CO2_exc*Enthalpy(CO2;T=T_gases_out)-Y_CO2_exc*Enthalpy(CO2;T=25)+Y_H2O_exc*Enthalpy(H2O;T=T_gases_out)-Y_H2O_exc*Enthalpy(H2O;T=25)+Y_SO2_exc*Enthalpy(SO2;T=T_gases_out)-Y_SO2_exc*Enthalpy(SO2;T=25)+Y_N2_exc*Enthalpy(N2;T=T_gases_out)+Y_O2_exc*Enthalpy(O2;T=T_gases_out))/MM_gases_med

CONSIDERAÇÕES FINAIS Em vista das inúmeras hipóteses adotadas para o projeto, entende-se que a demanda pela quantidade estabelecida de vapor possa ser assegurada mediante o correto funcionamento do equipamento, uma vez devidamente construído e montado para operação. Em termos de combustão do carvão, sabendo qual é a quantidade de ar necessária para queima do combustível escolhido, adotou-se um excesso de ar para garantir que a queima fosse realmente completa, ou seja, condição real. O excesso de ar irá influenciar diretamente na temperatura dos gases de combustão, por volta de 850ºC, que por sua vez irá interferir na eficiência da caldeira. Quanto maior o excesso de ar, menor a temperatura média da fornalha, tornado a caldeira menos eficiente. O projeto da pala distribuidora perfurada procurou atender aos requisitos e normas estabelecidos por autores da literatura. Seu projeto e dimensionamento, determinado primeiramente pela condição de demanda de vapor, mostrou-se condizente com o projeto, visto que a vazão mássica dos gases de combustão modelou as dimensões da placa perfurada. Os resultados obtidos a partir dos programas desenvolvidos no EES apresentam concordância com os valores da literatura. No caso do cálculo do rendimento da caldeira, a eficiência obtida de aproximadamente 58% é um pouco inferior ao da literatura que aborda ser este valor para a combustão de biomassa com valores próximos de 86%. Pode-se explicar a diferença obtida com base nas condições de operação, ou seja, elevado excesso de ar, umidade do combustível, embora seja extremamente baixa para este tipo de carvão. O excesso de ar é utilizado para completar a combustão e resfriar os queimadores. O presente trabalho utilizou a segunda justificativa para tentar manter uma temperatura adequada a caldeiras equipadas com leito fluidizado. Em caldeiras que queimam carvão, o excesso de ar ajuda a melhorar a combustão, impedindo que a eficiência do gerador de vapor diminua. Essa eficiência é medida em termos do monóxido de carbono, não queimados e cinzas. Os materiais não queimados e as cinzas foram representados pelas variáveis q_3 e q_4 do programa “Cálculo Combustão do Carvão” que somados à q_2 e q_5 completaram a somatória das perdas, resultando em 42%.

RESUMO O projeto deverá atender a uma demanda de vapor saturado de 500 kg/h a 10 bar. A partir desse valor foi possível, por intermédio dos cálculos de combustão do carvão mineral, encontrar a quantidade, por exemplo, de combustível a ser queimado no reator, vazão de ar para fluidização bem como também para a reação de combustão. Propostas para inclusão da quantidade de excesso de ar foram testadas em uma primeira parte do projeto, porém se encontram dificuldades no tratamento dos resultados e também com as hipóteses assumidas, visto que, com o excesso de ar novas relações geradoras de gases de combustão ocasionavam a reformulação dos compostos gerados que acabaram por ficar bastante complexos. Convencionou-se adotar, então, a combustão do carvão com um excesso de ar de 30%.Troca de calor no interior do reator foram desprezadas devido a complexidade de contato gás-líquidos.

Palavras-chave: Energia; Leito

Fluidizado; Combustor de Biomassa.

REFERÊNCIAS

§

ASME International:

Fired Steam Generators. 1998, 272 p. ISBN: 0791824756.

§

BEHAINNE, John J. R. Estudo das

Emissões de Mercúrio na Combustão de Carvão Mineral Brasileiro

§

CLIFT, J. F.,

§

GELDART, D. Gas

Fluidization Technology. John Wiley & Sons, 1986.

§

GRACE, J. R.,

AVIDAN, A. A., KNOWLTON, T. M. Circulating Fluidized Beds.

Champman & Hall. 1st. Edition, 1997.

§

HORY, Rogério

Ishikawa. Avaliação das Emissões de SO2

§

KLEIN, S.

A. EES: Versão Educacional distribuída por McGraw-Hill. Versão

V7.579-3D de 14 ago. 2007.

1992-2007.

§

KUNII, Daizo.,

LEVENSPIEL, Octave. Fluidization Engineering. John Wiley &

Sons, 1969.

§

MORAN, Michael J.;

SHAPIRO, Howard N. Fundamentals of Engineering Thermodynamics. 4th

Edition,

§

MORRIS, David R.;

STEWARD, Frank R.; SZARGUT,

Jan. Exergy Analysis of Thermal, Chemical & Metallurgical Processes.

John Benjamins Publishing Co, May 1988, 400p.

ISBN-10: 0891165746, ISBN-13:

978-0891165743 § PAGLIUSO, J. D. ; MILIOLI, F. E. ; Samaniego, J. E. L. ; COSTA, M. C. D. ; TUREZO, J. P. . A planta piloto para combustão de carvão em leito fluidizado do NETeF. In: XXXI Congresso Brasileiro de Sistemas Particulados, 2004, Uberlândia. XXXI Congresso Brasileiro de Sistemas Particulados, 2004.

§

THE BACOCK & WILCOX

COMPANY.Chapter 17 - Fluidized Bed Combustion. The Bacock &

Wilcox Company.

§

THE BACOCK & WILCOX

COMPANY.Chapter 10 – Principles of Combustion. The Bacock &

Wilcox Company.

Paulo Henrique Ramalho Pereira Gama

possui graduação em Engenharia Elétrica pela

Universidade Federal de Itajubá (1996), mestrado em Engenharia Elétrica

pela Universidade Federal de Itajubá (1998) e doutorado em Engenharia

Elétrica pela Universidade de São Paulo (2007). Foi consultor em

pesquisa e desenvolvimento para a Centrais Elétricas de Rondônia - CERON

(2005 a 2007) e para as empresas Tangará Energia S.A. (2007), Energest

S.A (2007 e 2008), Transmissoras Brasileiras de Energia - TBE (2009),

Sistema de Transmissão Nordeste - STN (2008) e Investco S.A (2005 e

2009). Atualmente é consultor em pesquisa e desenvolvimento para as

Empresas: Termopernambuco SA. (2005-) e Itapebi Geração de Energia SA

(2006-), Afluente Geração e Transmissão de Energia S.A.(2009-), Baguari

Geração de Energia S.A., Geração CIII (2009-), assessorando também a

Companhia Energética Potiguar - CEP (2009). É diretor da B&G Pesquisa e

Desenvolvimento em Sistemas Elétricos Ltda onde já desenvolveu projetos

de pesquisa e desenvolvimento para empresas como Companhia Energética de

Pernambuco - Celpe e ainda desenvolve para Bandeirante Energia S.A,

Light Serviços de Eletricidade S.A., Eletropaulo Metropolitana S.A. Tem

experiência na área de Engenharia Elétrica, com ênfase em Distribuição

de Energia Elétrica, atuando principalmente nos seguintes temas: geração

distribuída de energia, eficiência energética, qualidade da energia

elétrica e pesquisa e desenvolvimento. Atua como consultor em energia e

eficiência Energética para a Transportadora Rapidão Cometa. Integrante

do IEEE e do CIGRE no WGC6.

Dados para citação bibliográfica(ABNT): MOURA, J.P. de; GAMA, P.H.R.P.; LIMA, G.C.G. de Estudo da viabilidade de construção de um combustor de biomassa em leito fluidizado borbulhante a partir de uma revisão da literatura. 2011. Artigo em Hypertexto. Disponível em: <http://www.infobibos.com/Artigos/2011_2/combustor/index.htm>. Acesso em:Publicado no Infobibos em 23/05/2011 |